數控機床數據采集與設備聯網解決方案 實現全廠設備透明化管理的核心引擎

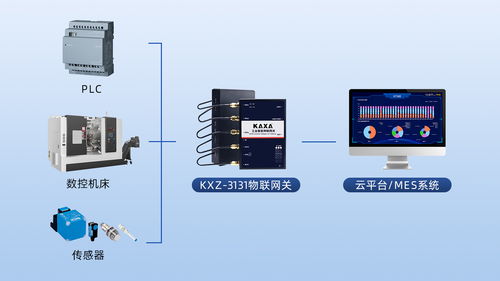

在智能制造浪潮的推動下,工廠生產設備的管理方式正經歷深刻變革。傳統依賴人工巡檢、紙質記錄的模式,難以適應高效率、高精度的現代制造需求。數控機床作為精密制造的核心裝備,其運行狀態、加工效率與能耗數據是工廠寶貴的數字資產。構建一套高效的數控機床數據采集與設備聯網解決方案,并輔以強大的數據處理服務,已成為實現全廠設備透明化管理、邁向數字化工廠的必由之路。

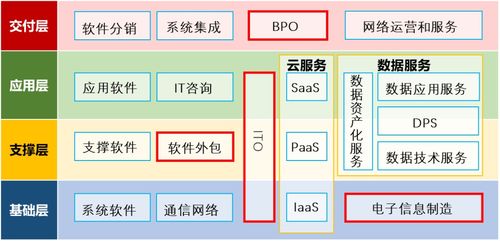

一、 解決方案架構:從物理連接到數據價值

一套完整的解決方案通常采用分層架構設計,實現從底層設備到頂層應用的貫通。

1. 邊緣數據采集層:

這是解決方案的“神經末梢”。通過加裝智能網關、數據采集板卡或利用機床自帶的通訊接口(如MTConnect、OPC UA、FOCAS、宏變量等),實時、準確地采集數控機床的海量數據。采集的數據維度包括:

- 狀態數據: 開機、運行、待機、報警、關機等實時狀態。

- 工藝數據: 主軸轉速、進給速度、坐標位置、當前加工程序號、刀具信息等。

- 效率數據: 加工周期時間、待機時間、故障停機時間等。

- 能耗數據: 機床實時功率、總耗電量等。

2. 網絡傳輸與匯聚層:

采集到的數據通過工廠內部工業以太網、5G或Wi-Fi等網絡,安全、穩定地傳輸到車間級的數據匯聚點或直接上云。此層需解決異構網絡兼容、協議轉換、數據輕量化及網絡安全管理等問題。

3. 平臺處理與服務層(數據處理服務核心):

這是解決方案的“大腦”。數據在此進行集中存儲、處理、分析與服務化封裝。

- 數據存儲與管理: 采用時序數據庫、關系數據庫等,對海量設備運行時序數據進行高效存儲和歷史歸檔。

- 數據清洗與治理: 對原始數據進行過濾、去噪、補全和標準化,形成高質量、可信的資產數據。

- 數據分析與建模: 運用大數據分析、機器學習算法,實現設備健康度評估、故障預測(PHM)、工藝參數優化、能效分析等深度應用。

- 服務化輸出: 將處理后的數據和分析結果,通過API、消息中間件或可視化組件等方式,提供給上層應用系統。

4. 應用展現層:

面向不同角色(如設備管理員、生產計劃員、車間主任、企業管理者)提供個性化的可視化界面,如設備實時監控大屏、手機APP、Web看板等,將數據價值直觀呈現。

二、 實現全廠設備透明化管理的關鍵能力

通過上述解決方案,工廠將獲得前所未有的設備管理透明度:

1. 實時狀態透明化:

管理者可在電子地圖或列表上一目了然地掌握全廠每一臺數控機床的實時運行狀態(用紅黃綠等顏色標識),告別“黑箱”操作。

2. 生產過程透明化:

追蹤每臺設備、每個工單的實際加工進度、工時消耗與程序執行情況,為精準排產、交貨期評估提供數據支撐。

3. 性能效率透明化:

自動計算設備綜合效率(OEE),深入分析時間開動率、性能開動率與合格品率的損失根源,精準定位產能瓶頸。

4. 健康狀況透明化:

基于數據趨勢分析與預測模型,實現從“事后維修”到“預測性維護”的轉變,提前預警潛在故障,大幅減少非計劃停機。

5. 能源消耗透明化:

精確計量單臺設備、產線乃至車間的能耗,識別能源浪費點,為節能降耗提供量化依據。

三、 數據處理服務:從數據到智能的轉化器

數據處理服務是釋放數據價值的關鍵。它不僅僅是存儲和計算,更是一系列專業化服務:

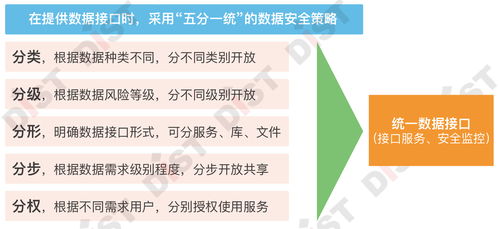

- 標準化數據服務: 提供統一、干凈的設備數據模型和訪問接口,消除數據孤島。

- 實時告警服務: 基于規則或模型,對設備異常、效率低下、能耗超標等事件進行即時通知。

- 報表分析服務: 自動生成日/周/月度的設備績效、利用率、維修報告等。

- 預測性維護服務: 利用算法模型分析振動、溫度、電流等特征參數,預測軸承磨損、刀具破損等故障。

- 決策支持服務: 通過數據挖掘,為設備采購、保養計劃、工藝優化等管理決策提供數據洞察。

四、 實施價值與展望

實施數控機床數據采集聯網與數據處理解決方案,能夠為企業帶來顯著效益:提升設備利用率10%-30%,降低維護成本20%以上,縮短生產周期,提高產品質量一致性,并為企業積累寶貴的工藝知識數據庫。

隨著邊緣計算、人工智能與數字孿生技術的深度融合,解決方案將更加智能化。每一臺數控機床都將是自感知、自決策的智能體,在全透明化的管理環境中,與人員、物料、工藝深度協同,最終驅動制造企業實現卓越運營與可持續競爭力。

如若轉載,請注明出處:http://www.qiye169.cn/product/68.html

更新時間:2026-01-23 18:45:48